Dalam industri pembuatan automotif, acuan paip ekzos Mainkan peranan yang sangat diperlukan dalam meningkatkan prestasi kenderaan, perlindungan alam sekitar dan kecekapan ekzos. Setiap pautan dalam reka bentuk dan pembuatannya secara langsung mempengaruhi kualiti dan prestasi produk akhir.

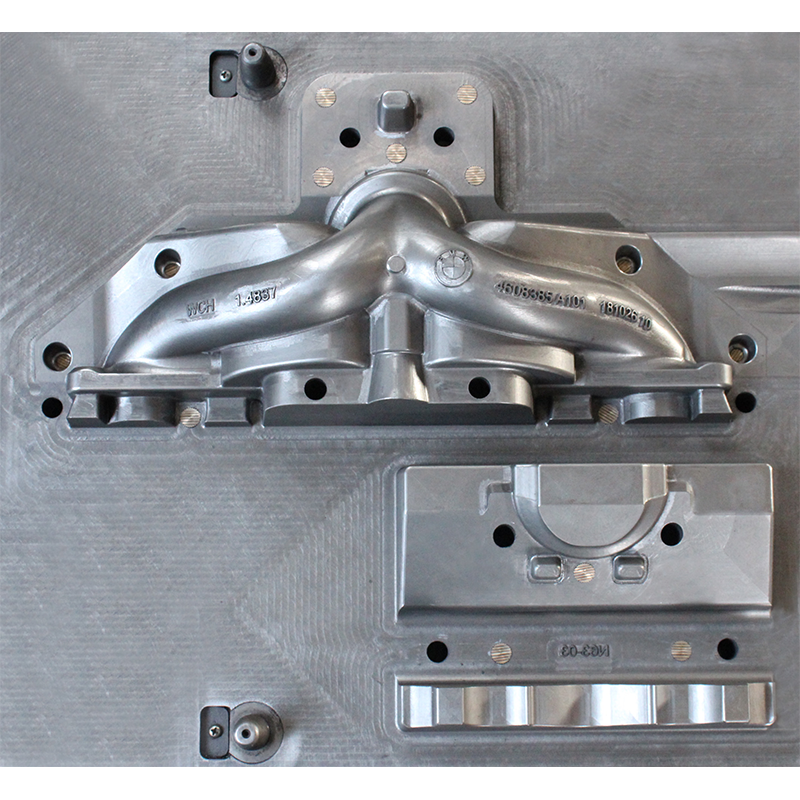

Dari segi pemilihan bahan, acuan paip ekzos mesti menggunakan bahan tahan lama, tahan karat tinggi dan tahan karat untuk memastikan kestabilan dan ketahanan dalam persekitaran kerja yang melampau. Aloi titanium dan aloi aluminium adalah bahan pilihan untuk pembuatan acuan kerana berat ringan, kekuatan tinggi dan rintangan haba yang sangat baik. Bahan -bahan ini bukan sahaja dapat menahan suhu tinggi dan tekanan tinggi yang dihasilkan oleh enjin, tetapi juga mengurangkan risiko ubah bentuk haba acuan semasa penggunaan, memastikan ketepatan dimensi dan kestabilan bentuk paip ekzos. Di samping itu, penggunaan bahan tahan kakisan seperti keluli tahan karat bukan sahaja dapat memanjangkan hayat perkhidmatan acuan, tetapi juga menghalang penurunan kecekapan ekzos yang disebabkan oleh kakisan.

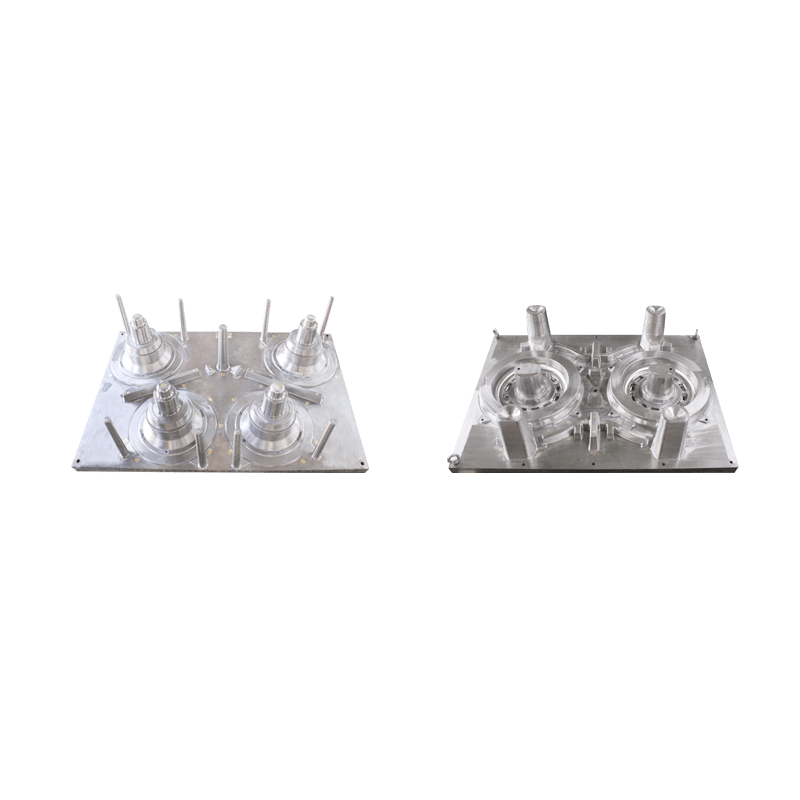

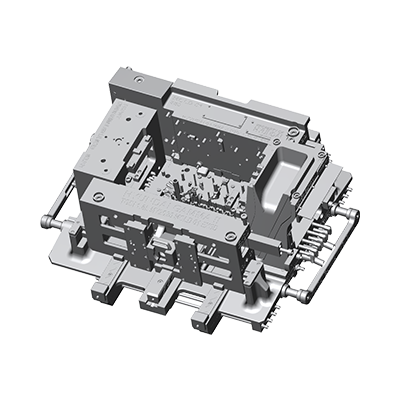

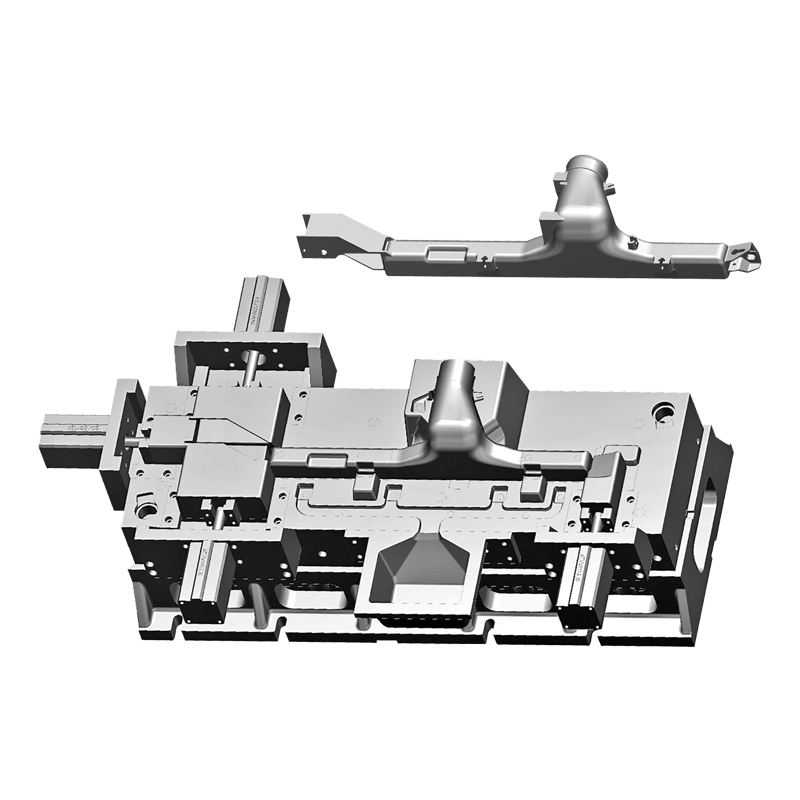

Dari segi reka bentuk acuan, mengoptimumkan bentuk dan saiz paip adalah kunci untuk meningkatkan kecekapan ekzos. Pereka perlu menganalisis ciri -ciri dinamik aliran gas, menggunakan simulasi komputer dan pengesahan eksperimen, dan menentukan skim reka bentuk paip terbaik. Sebagai contoh, penggunaan reka bentuk paip yang semakin berkembang secara berkesan dapat mengurangkan rintangan ekzos dan meningkatkan kelajuan aliran gas ekzos; Kelengkungan dan panjang paip yang munasabah boleh membantu mengelakkan arus eddy dan aliran balik, dengan itu memastikan pelepasan gas ekzos yang lancar. Pada masa yang sama, reka bentuk acuan juga perlu mempertimbangkan padanan dengan enjin, memastikan sambungan rapat antara paip ekzos dan port ekzos enjin, terus mengurangkan kebocoran udara, dan meningkatkan kecekapan ekzos keseluruhan.

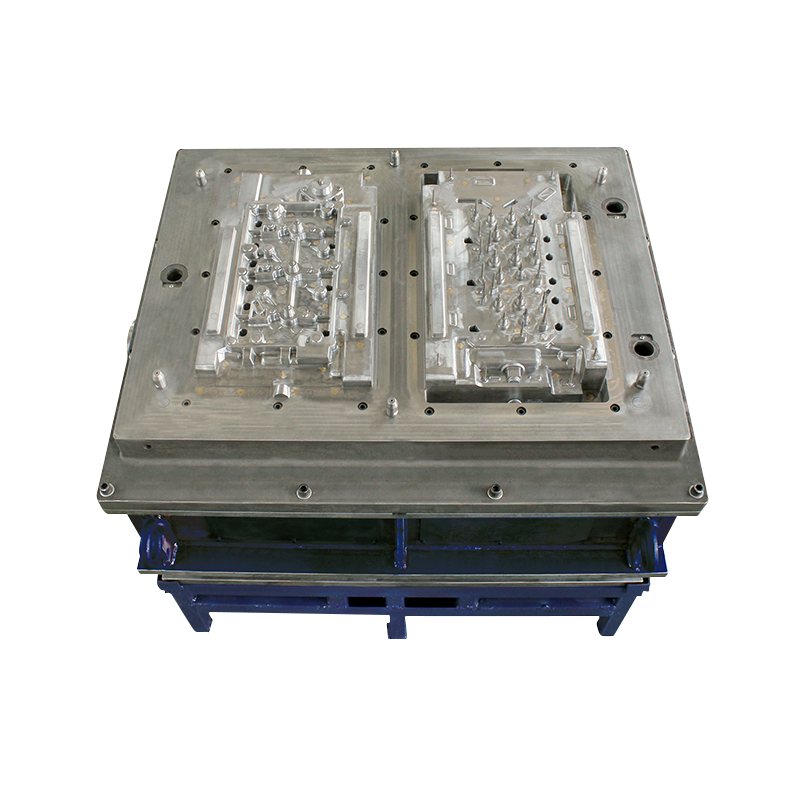

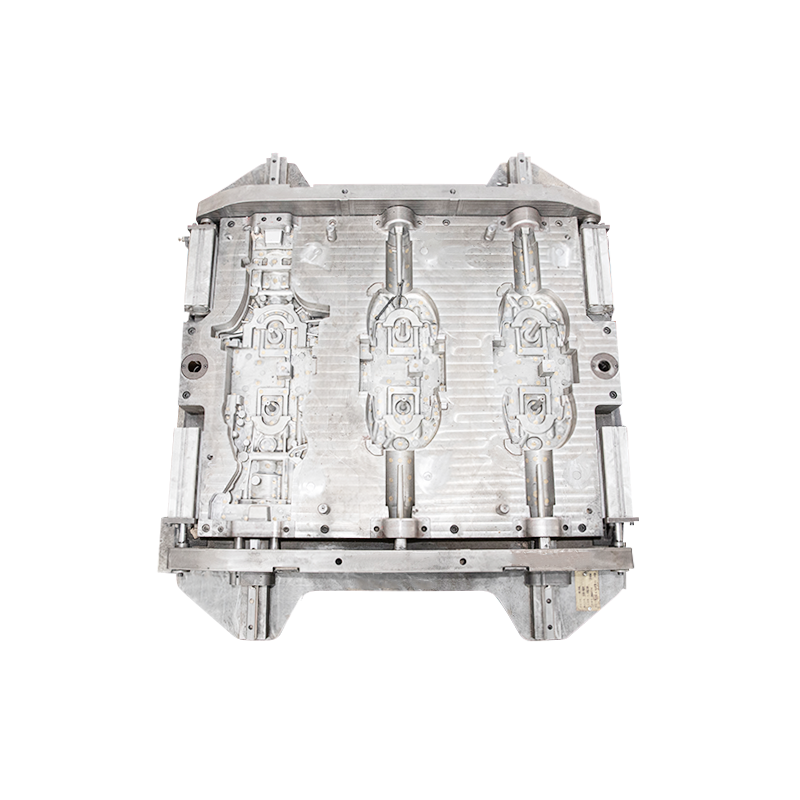

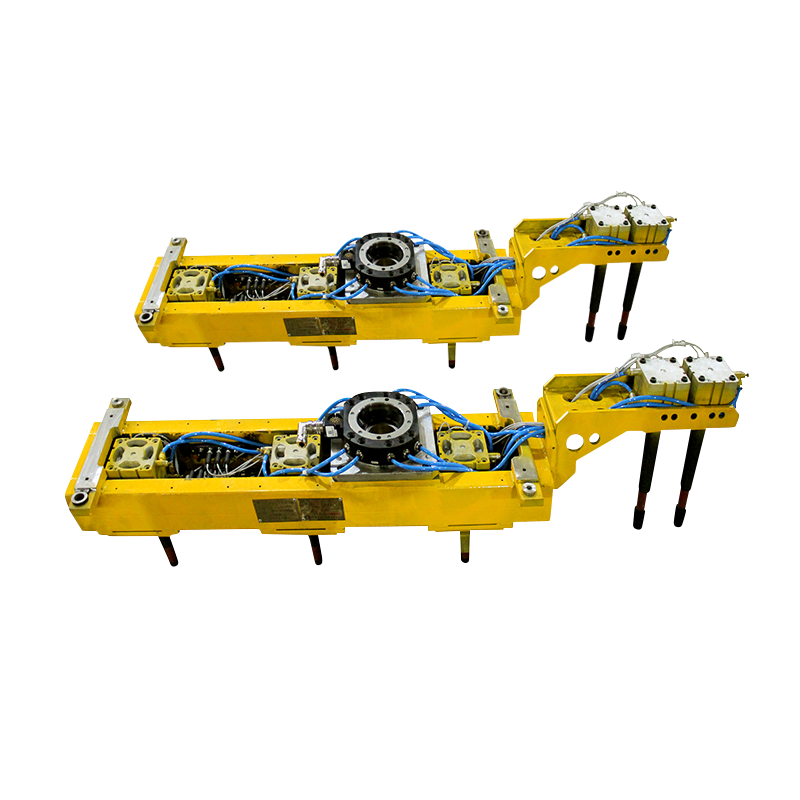

Pengoptimuman proses pembuatan merupakan bahagian penting dalam meningkatkan kecekapan ekzos acuan paip ekzos. Penggunaan proses pemutus lanjutan, penempaan atau kimpalan dapat memastikan pembuatan ketepatan tinggi dan pengeluaran acuan yang efisien. Sebagai contoh, proses pemutus ketepatan dapat menghasilkan acuan paip ekzos dengan bentuk kompleks dan dimensi yang tepat, sementara teknologi kimpalan laser dapat mencapai sambungan lancar dari acuan, meningkatkan kekuatan keseluruhan dan prestasi pengedap. Dalam proses pembuatan, kawalan ketat rawatan haba dan proses rawatan permukaan adalah kunci untuk memastikan kestabilan dimensi dan rintangan kakisan acuan.

Dari segi pengoptimuman pasca, penyelenggaraan dan penjagaan acuan tetap adalah langkah yang diperlukan untuk meningkatkan kecekapan ekzos. Kerja penyelenggaraan termasuk membersihkan deposit minyak dan karbon pada permukaan acuan, memeriksa memakai acuan, dan membaiki atau menggantikannya dalam masa. Di samping itu, pelarasan dan pengoptimuman tepat pada masanya ke paip ekzos boleh dibuat mengikut penggunaan sebenar kenderaan, seperti menambah bahan penyerap bunyi di dalam muffler dan menyesuaikan bentuk keratan rentas paip ekzos, yang dapat meningkatkan kecekapan ekzos.

Pусский

Pусский Español

Español